ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ

ЧТО ЭТО ТАКОЕ?

Справка:

Все современные типы ГПА оснащены системами автоматики, обеспечивающими пуск и работу агрегата в автоматическом режиме, имеют защиту при возникновении аварийных режимов, сигнализацию о неисправностях, автоматическое поддержание заданной температуры и давления масла при аварийной остановке агрегата и другие конструктивные особенности, обеспечивающие надежность эксплуатации.

Газоперекачивающие агрегаты (ГПА) — это сложные энергетические установки, предназначенные для природного газа, поступающего на по .

ДЛЯ ЧЕГО ОНИ НУЖНЫ?

Задача газоперекачивающих агрегатов на компрессорных станциях — повышение давления голубого топлива до заданной величины. Для транспортировки газа по применяют ГПА с газотурбинными авиационными и судовыми, а также электрическими двигателями. Наиболее распространённым приводом является газотурбинный.

Рабочий процесс газотурбинных агрегатов осуществляется в несколько этапов. Перекачиваемый газ по газопроводу через всасывающий трубопровод ГПА поступает в центробежный нагнетатель. Здесь происходит газа и его подача в нагнетательный коллектор компрессорной станции. Приводом механизма сжатия газа как раз является газотурбинный двигатель, использующий в качестве топлива очищенный и приведенный к рабочему давлению перекачиваемый газ. Очищенный атмосферный воздух поступает на вход газотурбинного двигателя, снабженного традиционными техническими средствами подготовки и сжигания топливовоздушной смеси. Продукты сгорания, имеющие высокую температуру и давление и, следовательно, обладающие большой энергией, формируют газовый поток, энергия которого, в конечном итоге, преобразуется в механическую работу. Именно она и используется для приведения в действие центробежного нагнетателя. При движении газового потока через проточную часть газотурбинного двигателя уменьшается его энергия, и снижаются температура и давление. После этого отработанный газ через выхлопную систему выходит в атмосферу.

Конструкция агрегатов и уровень их автоматизации обеспечивают работоспособность ГПА без постоянного присутствия персонала. Агрегаты могут работать в климатических зонах с температурой окружающего воздуха от — 55 до + 45 градусов по Цельсию.

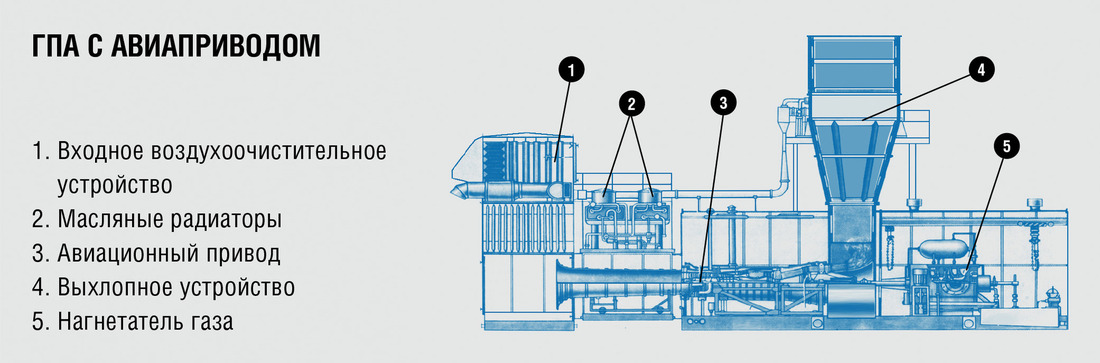

КАК ОНИ УСТРОЕНЫ?

Основные элементы газоперекачивающего оборудования — это нагнетатель природного газа (компрессор) и его привод, всасывающее и выхлопное устройства, маслосистема, топливовоздушные коммуникации, автоматика и вспомогательное оборудование.

Классификацию ГПА осложняет многообразие конструкций установок. Однако их можно сгруппировать по функциональному признаку, принципу действия и типу привода.

Функциональный признак определяет область применения агрегатов — на головных, линейных или дожимных . Принцип действия ГПА — объемный или динамический — важен при определении производительности . По типу привода агрегаты подразделяются на установки с использованием авиационных, электрических и судовых двигателей.

КАК У НАС?

В ООО «Газпром трансгаз Ставрополь» эксплуатируется 12 с 10 типами газоперекачивающих агрегатов. ГПА оснащены различными видами двигателей: газотурбинными авиационными и судовыми, а также электрическими. Всего в работе на компрессорных станциях Общества 113 газотурбинных установок. Их общая установленная мощность более 1000 МВт. Большая часть ГПА оснащена авиационными двигателями. Мощность агрегатов варьируется от 4 до 18 МВт. Самые мощные ГПА эксплуатируются на ДКС-1.